A Formula-1-es versenyautó kifejlesztése egy lenyűgözően hosszú, összetett és alapos munkafolyamat eredménye. De vajon milyen utat jár be mondjuk Schumacher új Mercedese, vagy a Virgin új kocsija, mire az első tervektől eljut a versenypályáig?

Szöveg: Kóti Gergő, Simon István

Képek: Toyota

Egy F1-es autó több mint 5000 alkatrészből áll, kezdve az egyszerű csavaroktól egészen a különleges és összetett elektronikai komponensekig, melyek tervezése és elkészítése külön-külön történik, mégis a legtökéletesebb egységet kell alkotniuk. De még mielőtt egyetlen alkotóelemet is megterveznének, a csapatnak meg kell határoznia a kocsi alapvető paramétereit, kiváltképpen annak tengelytávját.

Mivel a motorfejlesztések befagyasztása óta az erőforrásokon csak apróbb változtatásokat lehet eszközölni, így a kasztnit gyakorlatilag egy meglévő motor köré kell építeni. A mérnököknek alaposan át kell tanulmányozniuk a mechanikai és aerodinamikai elvárásokat, hogy a szabályok nyújtotta kereteken belül a lehető legjobb teljesítményt tudják kisajtolni a versenyautóból.

A tervezés első lépéseként a monocoque (biztonsági cella, amiben a versenyző helyet foglal) terveit készítik el, és véglegesítik, hiszen az autó gyakorlatilag minden egyes eleme e köré épül. Ebben a fázisban a mérnököknek pontos képet kell kapni a motor elhelyezkedéséről, és az autó tömegközéppontjának meghatározása is nagyon fontos.

Ma már a komplett tervezési folyamat számítógépes technológiával, CAD (Computer Aided Design = számítógéppel segített tervezés) programok segítségével történik. Így készítik el az autó háromdimenziós képét, melyen a legapróbb csavarig minden megtalálható.

A véglegesített terveket ezt követően CFD (Computational Fluid Dynamics = számítógépes folyadékdinamika) teszteknek vetik alá. Ezzel a technikával a mérnökök képesek szimulálni a jármű egyes részeire ható aerodinamikai hatásokat anélkül, hogy előre le kellene azokat gyártani. A CFD tehát igen fontos szerepet tölt be a versenyautót érintő fejlesztési munkák folyamán, ennek segítségével ugyanis időt és pénzt takaríthatnak meg a csapatok. A CFD segítségével a tervezőgárda már előre látja, hogy mely elemek teljesítenének rosszul a szélcsatornában, így a fejlesztési fázis akár a felére is csökkenhet. A számítógép-alapú tervezést a csapatok már az 1980-as évek második fele óta használják, de csak mostanra fejlődött olyan szintre, hogy a gyakorlati, szélcsatornai próbákat akár el is hagyhatják.

Egy Formula-1-es autó készítésekor a mérnököknek elsősorban az aerodinamikai hatékonyságra kell összpontosítaniuk. A jó aerodinamika a legegyszerűbb módja annak, hogy az adott csapat előnyt szerezzen a riválisokkal szemben. A CFD szinte felbecsülhetetlen értéket képvisel, hiszen ennek köszönhetően sokkal egyszerűbb rátalálni arra a kompromisszumos megoldásra, hogyan rendelkezzen a versenyautó a lehető legnagyobb leszorítóerővel, egyben a lehető legkisebb légellenállással.

A CFD-tervezés számos előnye mellett azért még mindig szükség van valódi szélcsatornák alkalmazására, hiszen ezáltal le lehet ellenőrizni, hogy a számítógépes szimulációk mennyire felelnek meg a valóságnak, mennyire lehet a monitorokon megfigyelt elemeket átültetni a mindennapi életbe. Az idei szezon egyik újonc csapata, a Virgin teljes mértékben erre a technológiára hagyatkozva készítette el autóját, a VR01-et, amiért komoly kritikákat kapott, többek között Ross Brawntól és Adrian Newey-tól. Szerintük ugyanis kizárólag a CFD-vel nem lehet jó autót készíteni. Ehhez mindenképpen szükség van a szélcsatornában is kipróbálni a kocsit.

A legfejlettebb szélcsatornákban a versenyautó 1:1 arányú modelljén lehet kísérletezni, de a legtöbb csapat 1:2-es méretarányú autókat tesztel. Lehetőség van arra is, hogy két kicsinyített versenygép egyidejű vizsgálata során szimulálják azt, hogyan viselkedne a kocsi, amikor szélárnyékban halad. A mai mezőnyben a Saubernek van a legmodernebb szélcsatornája, amit még a BMW-től örököltek. De a McLaren, a Ferrari, a Mercedes és a Renault is teljes méretarányú modellekkel tesztel. Ezzel szemben a Red Bull, a Force India, a Williams és a Toro Rosso inkább 1:2 méretarányú, kicsinyített autókkal tesztel.

A szélcsatorna szíve a tesztpad. Az autó modelljét egy acélból készített szállítószalaghoz rögzítik, amellyel tulajdonképpen a pályát szimulálják. A tesztelés folyamán egy teljes mértékben szinkronizált, ún. többtengelyes modellvezérlést alkalmaznak, melynek segítségével a mérnökök képesek virtuális módon szimulálni minden olyan hatást, amelyek a pályán haladó versenyautót érik. Egy másik, igen lényeges eleme a szélcsatornának egy hozzávetőlegesen 600-as percenkénti fordulatszámra képes óriási ventilátor, amelynek rotorlapátjait szénszálas anyagból készítik, amely a tornádóhoz hasonló szélsebességet képes előállítani, egy 4000 lóerős motor segítségével. Ezáltal akár 300 km/órával 9 tonnányi légtömeget juttat a tesztelési területre percenként!

A szélcsatornában zajló tesztelés közben a mérnökök három fő jellemzőt figyelnek: a leszorítóerőt, a légellenállást, valamint azt, hogy az autó mennyire érzékenyen reagál az egyenetlen útfelületre. A tesztek végeztével kielemzik az adatokat, s a tapasztalatok alapján módosítják az autó terveit. Ezután következhet a versenyautó megépítése.

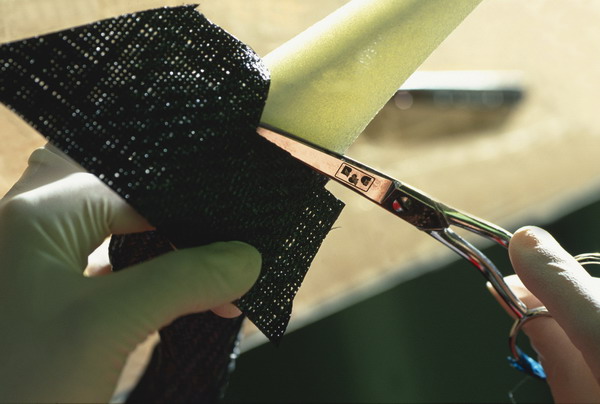

Különleges, az űrtechnológiában alkalmazott anyagokat használnak a Forma-1-es autókhoz. A legfontosabb alkotóelem a szénszálas műanyag (kevlár), melyből az aerodinamikai elemek készülnek. Ez az anyag kétszer merevebb, mint az acél, de ötször könnyebb annál. A szénszálas anyagot „szövetként”, 50 méter hosszú csíkokban, másfél méter átmérőjű, hatalmas bálákban tárolják. Ilyenkor hasonló állagú, mint a tapéta. Ezeket a bálákat fagyasztókban tárolják -19ºC-on, mivel szobahőmérsékleten megkeményedne az anyag.

A szénszálas műanyagot rétegenként negatív öntőformákba helyezik. Az egyes rétegeket epoxigyantával ragasztják össze és méhsejt-szerkezetű alumínium lapokkal teszik még merevebbé. Ezután következik a „becsomagolás”, a kevlár előkészítése arra, hogy kiégessék az ún. autoklávban – ami nem más, mint egy óriási kemence –, hogy végül elnyerje ultraerős formáját.

A már lefektetett rétegeket egy elválasztó filmréteggel látják el, majd légáteresztő takaróval borítják be. Ezt egy hatalmas műanyagzacskóba helyezik, amiből kiszivattyúzzák a levegőt, a kötési folyamatnak ugyanis pontosan meghatározott hőmérsékleten és nyomáson kell lezajlania. A becsomagolt elemeket az autoklávba helyezik, ahol két és fél órán keresztül 135 C-fokon, 6 báros nyomás alatt „készre sütik”.

Elsőként a monocoque-ot készítik el, mivel ez a kocsi legfontosabb és leginkább időigényes része. Az elkészült monocoque-ot az FIA szigorú törésteszteknek veti alá, többek között frontális, oldalirányú és hátulról történő becsapódásokat szimulálnak.

Az autó többi részét – pl. a felfüggesztés elemeit, a váltó alkatrészeit – a CNC (Computerized Numerical Control) részleg készíti el. Az alumínium- és magnézium-ötvözetekből számítógép vágja ki az egyes darabokat, az F1-re jellemző, nanométeres precizitással.

Az elkészült elemeket kipolírozzák, majd NDT (Non-Destructive Testing = roncsolásmentes teszt) ultrahang segítségével átvizsgálják őket a legapróbb hibák (pl. hajszálrepedések) elkerülése végett. Ha az ultrahang nem mutatott ki hibát az alkatrészek az összeszerelő részlegre kerülnek, ahol végül formát ölt a versenyautó.

Miután az utolsó csavar is a helyére került, az autó készen áll az éles bevetésre.

Utolsó kommentek